Progettazione meccanica e simulazione fluidodinamica: accoppiata vincente in Syncro

Sfruttando le soluzioni proposte da SolidWorld, l’azienda di Busto Arsizio ha creato un nuovo tipo di anello di raffreddamento per linee film in bolla. La certezza di poter contare su software perfettamente integrati tra loro si è dimostrato l’elemento chiave per ottenere l’efficienza voluta, con costi e tempi di sviluppo decisamente contenuti.

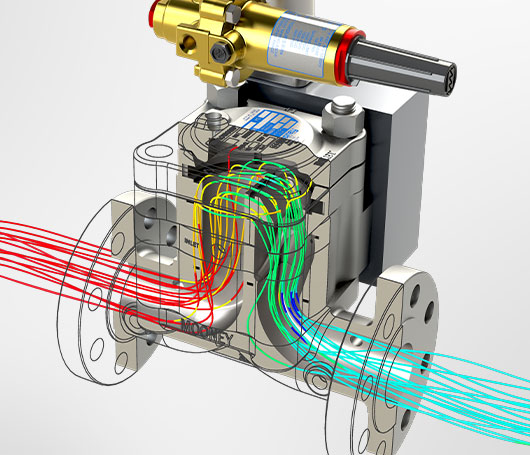

Quanto è importante un flusso di dati ottimizzato, senza soluzione di continuità e basato su un software performante? Molto, a giudicare dai risultati ottenuti da Syncro nello sviluppo di Typhoon3, un innovativo anello di raffreddamento per linee di film in bolla realizzato grazie ad un accurato modello 3D su SOLIDWORKS, al test con il modulo Flow Simulation e al supporto di diversi applicativi specifici.

Un progetto complesso

Syncro Group è una realtà composta da più aziende operanti nella trasformazione delle materie plastiche. Plasmac realizza macchinari in linea e fuori linea per il recupero dei rifiuti industriali; Plantech-CST si occupa di sistemi di stoccaggio, trasporto e dosaggio polveri; EUREXMA costruisce macchinari per linee pilota e per laboratori; AceLabs è specializzata in soluzioni di controllo qualità per le industrie; SBDRY fabbrica soluzioni per la deumidificazione e l’essiccazione; Syncro, infine, offre un’ampia gamma di macchine ausiliarie per le linee di estrusione di materie plastiche.

“In Syncro abbiamo deciso di migliorare e ottimizzare il nostro sistema destinato al raffreddamento del film in bolla generato da una linea di estrusione. È l’elemento chiave in ogni impianto di estrusione in bolla, perché dalla sua capacità di raffreddare in modo uniforme dipende l’omogeneità dello spessore del film plastico. Il materiale fuoriesce ad una temperatura che può raggiungere i 230°C, ed il flusso d’aria generato dall’anello deve essere in grado di raffreddare e garantire lo spessore voluto in tutti i punti, garantendo stabilità di processo, incremento di produzione e ottimale rispetto dei requisiti di prodotto."

Matteo Saponara, Technical Manager di Syncro

I precedenti anelli di raffreddamento erano alimentati da più condotti per l’aria al fine di ottenere un volume e una pressione costanti; una soluzione efficace, ma non del tutto efficiente. Il nuovo Typhoon3 prevede invece un singolo ingresso per l’aria ed una geometria in grado di distribuire il flusso in modo uniforme

“Come noto tempo fa sarebbero state necessarie molte ore-uomo e diversi prototipi fisici per raggiungere il risultato voluto, con un costo non accettabile. Oggi, invece, disponiamo di strumenti informatici che ci sono di grande aiuto: abbiamo realizzato un accurato modello 3D con SOLIDWORKS e lo abbiamo testato grazie al modulo Flow Simulation. Non è stato immediato, sono state necessarie decine di simulazioni diverse, ma una volta prodotto e testato il primo prototipo ci siamo resi conto che i risultati erano decisamente fedeli a quanto simulato. Oltre alla semplificazione rispetto al precedente sistema multi-ingresso, abbiamo ottenuto anche un’efficienza complessiva maggiore. Il successo di Typhoon3 è stato tale da averci portati a depositare un brevetto legato proprio alla capacità dell’anello di gestire in maniera ideale il flusso dell’aria per il raffreddamento omogeneo del film plastico"

Matteo Saponara, Technical Manager di Syncro

Tanti software, un unico flusso di lavoro

A SOLIDWORKS, software per la progettazione 3D parametrica, Syncro ha affiancato diversi altri strumenti che hanno consentito di ridurre tempi e costi di sviluppo del nuovo anello di raffreddamento. Flow Simulation è il modulo di fluidodinamica computazionale (CFD) che consente di simulare in modo rapido e semplice i flussi di liquidi e gas al fine di calcolare prestazioni e capacità dei prodotti. DraftSight 2D è un programma per il disegno di semplice utilizzo e molto utile per gestire i file CAD all’interno dell’ambiente nativo di SOLIDWORKS.

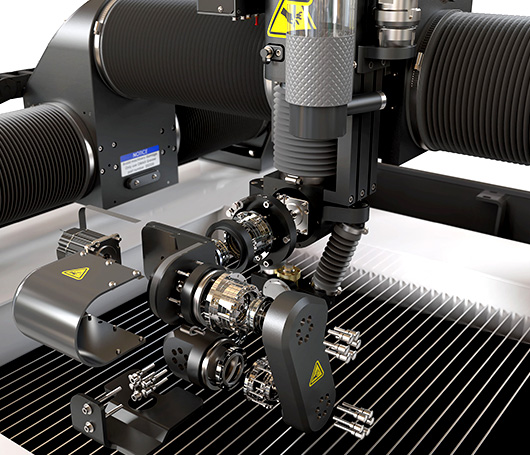

Per la documentazione cartacea, on-line e per il supporto marketing Syncro ha utilizzato Composer, mentre a Visualize è stato affidato il compito di creare i rendering. Ciascuno di questi applicativi è fornito da SolidWorld, che integra le più avanzate tecnologie digitali di progettazione e scansione 3D, per supportare le aziende nel passaggio verso una fabbrica più moderna, efficiente e innovativa.

“Il fatto di poter eseguire correzioni all’interno di un software e di trovare le relative modifiche negli altri è un vantaggio impagabile che solo un PDM può offrire. Abbiamo inoltre chiesto agli specialisti SolidWorld di affiancarci con corsi specifici sull’utilizzo di Flow Simulation, per metterci nelle condizioni di comprenderne al meglio le potenzialità e applicarle così al nostro progetto. I risultati sono stati così buoni da spingerci a replicare lo stesso approccio anche su altre macchine, diventando così un vero e proprio modus operandi. Il prossimo step, ora in fase di perfezionamento, prevede l’installazione di Integra Bridge, un ulteriore ponte che unisce il PDM e il gestionale aziendale.”

Matteo Saponara, Technical Manager di Syncro

Perché l’innovazione lancia ponti e non si ferma mai.

Le soluzioni scelte da Syncro Group

Leggi gli altri case studies di clienti che si sono affidati a SolidWorld!