Con iMachining una migliore gestione del parco attrezzi e dei risultati, anche per le aziende che lavorano stampi di precisione per l’industria dei blocchi di calcestruzzo

L’azienda

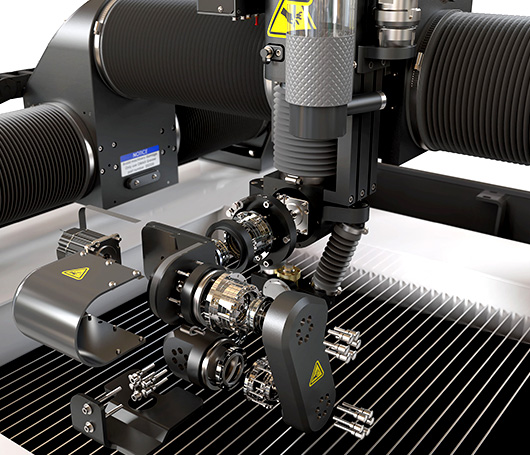

Stampi Sud è un’azienda specializzata nella progettazione e costruzione di stampi in acciaio per manufatti in cemento destinati a tutto il mondo. Per le sue lavorazioni più complesse ha trovato nell’iMachining di SolidCAM un alleato formidabile, in grado di andare oltre i limiti che le frese ponevano prima del suo utilizzo.

Il passaggio a SolidCAM

Capita che si cominci con il CAD (SOLIDWORKS), si passi al CAM (SolidCAM) e si faccia da questo l’upgrade all’intelligenza artificiale dell’iMachining. È il percorso che negli ultimi 10 anni ha compiuto Stampi Sud, azienda di Oria, in provincia di Brindisi, specializzata nello sviluppo e nella produzione di stampi di alta qualità e di precisione per l’industria del blocco di cemento: quindi pavé, grigliati, piastre, blocchi, cordoli e speciali. La sua missione è quella di offrire un servizio affidabile, veloce e professionale e, per restare competitivi, il miglioramento deve essere una costante.

Dopo essere arrivata a uno standard produttivo elevato, Stampi Sud ha deciso di affrontare la questione della fresatura degli stampi dedicati alla produzione di pavé, per diventare ancora più produttiva, restringere il parco utensili e migliorare le lavorazioni. Il salto in avanti è stato consentito dall’acquisizione, circa un anno fa, del pacchetto iMachining di SolidCAM.

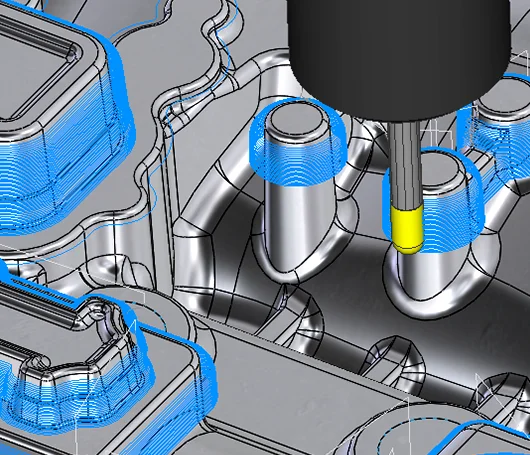

"La lavorazione su cui utilizziamo principalmente l’iMachining riguarda grossi piastroni che vengono svuotati andando a ricavare delle tasche che determinano la forma del prodotto finale. Volevamo infatti trovare una soluzione alternativa alle lavorazioni che facevamo prima, perché comprendevano alcune strategie complesse che volevamo evitare. Subito dopo il test iniziale con iMachining ci siamo resi conto che potevamo tranquillamente sostituire le nostre pratiche precedenti: in particolare, siamo passati da quattro tipologie di frese – ognuna con il proprio programma, la propria strategia, i propri percorsi – all’utilizzo di un’unica nuova fresa, tra l’altro integrale e a metallo duro, senza più la necessità di cambiare gli inserti. Tra le lavorazioni che siamo riusciti a eliminare tre, in particolare, richiedevano particolare attenzione: una è la foratura, in particolare la foratura profonda."

Alberto Benincasa, CAD/CAM Engineer

Lavorazioni più veloci e precise con iMachining

"Parliamo di tasche che arrivano anche ad avere una profondità di 15 cm, 10 nella media, quindi 100 mm, e un altro vantaggio è stato proprio quello di aver risolto il problema della profondità. Queste tasche hanno solitamente angoli a 90° con un raggio molto piccolo, di solito raggio 5 negli angoli. In fresatura, di solito, è difficile trovare frese che superino 4-5 volte il diametro di profondità. Quindi se per ricavare un raggio 5 mi serve una fresa diametro 10, di solito i fornitori arrivano a 50-60 mm di profondità. Grazie all’iMachining siamo riusciti a risolvere questo problema arrivando a profondità molto elevate con frese che hanno una sporgenza molto alta. Sono quelle che secondo i fornitori rendono la lavorazione instabile ma che, con iMachining e i suoi algoritmi, si gestiscono perfettamente con la sua strategia trocoidale."

Alberto Benincasa, CAD/CAM Engineer

L’azienda non ha dovuto attuare un cambio totale su tutte le strategie, ma ha potuto farne uno mirato di quelle problematiche come le penetrazioni assiali. Questo ha consentito di migliorare moltissimo le tempistiche: considerando l’insieme di tutte le lavorazioni, si arriva fino al 50% di tempo in meno.

"Prima partivamo da una foratura per alleggerire l’angolo: una volta eliminata la maggior parte del materiale all’interno della tasca andavamo a lavorare nell’angolo con frese di diametro via via minore in modo da arrivare a quel raggio 5 di cui abbiamo parlato. Si partiva dalla 32, si passava alla 16, poi si passava alla 10: queste operazioni necessitavano della presenza dell’operatore per controllare che un’operazione andasse bene prima di far partire la successiva. Noi siamo riusciti a sostituire queste tre con un’unica lavorazione trocoidale con frese in metallo duro integrale. Dopo varie prove ci siamo resi conto che la lavorazione è gestita benissimo, abbiamo praticamente dimezzato le tempistiche e liberato tempo dell’operatore, che deve essere presente solo all’avvio della macchina."

Alberto Benincasa, CAD/CAM Engineer

Conclusioni

Come abbiamo visto, stabilità e profondità erano le questioni su cui si giocava molto dell’impegno del personale del parco macchine, e con iMachining è stato possibile rendere tutto più fluido, eliminando inoltre i costi degli attrezzi prodotti ad hoc per raggiungere determinati risultati.

"Noi ci facevamo fare una fresa speciale, fatta ad hoc per noi, per poter arrivare a 75mm. Adesso arriviamo tranquillamente a 100 mm utilizzando una fresa standard perché l’iMachining la gestisce benissimo."

Alberto Benincasa, CAD/CAM Engineer

Dunque, al cliente arriva sempre un prodotto impeccabile ma l’azienda può ottenerlo con un utilizzo più accorto delle proprie risorse, liberando energie e tempo macchina per altre produzioni.

Le soluzioni scelte da Stampi Sud

Leggi gli altri case studies di clienti che si sono affidati a SolidWorld!